イオキテックが語る

精密加工の真髄

2026.01.21

- オーダーメイド・自動化

-

食品製造ラインの自動化コストを抑えるには?中小企業でも無理なく始める方法

「人手不足で生産が追いつかない。自動化したいけど、費用が高そうで踏み出せない…」

中小規模の食品製造現場でそんなお悩みはありませんか?最低賃金の上昇や採用難により、人件費は年々増加しています。一方で、製造ラインの自動化には数千万円かかるという話を聞き、「うちには無理だ」と諦めている経営者の方も多いでしょう。

実は、やり方次第では中小企業でも無理なく自動化を始められます。すべてを一度に変える必要はなく、今ある機械を活かしながら、必要な部分だけを自動化するという選択肢があるのです。

この記事では、食品製造ラインの自動化コストを抑える方法と、中小企業が失敗せずに自動化を進めるポイントについて詳しく解説します。

食品製造ライン自動化のコストが高くなる理由

食品製造ラインの自動化を検討する際、見積もりを取ると予想以上に高額で驚くことがあります。なぜ自動化のコストは高くなりがちなのでしょうか。

ここでは、製造ライン自動化のコストが高くなる主な3つの理由について解説します。これらを理解することで、コストを抑えるヒントが見えてくるはずです。

すべてを新品に入れ替える前提で考えている

製造ラインの自動化を検討する際、多くの場合「既存の機械をすべて撤去し、新しい自動化ラインに総入れ替えする」という前提で話が進みます。大手の設備メーカーやシステム会社は、こうした大規模な案件を得意としているためです。

しかし、まだ十分に使える機械まで捨てて新品に替えるのは、非常にもったいないことです。特に20年、30年と使い続けてきた機械は、メンテナンスをすればまだまだ現役で働けるものも少なくありません。

総入れ替えを前提にすると、設備費だけで数千万円から億単位の投資が必要になります。中小企業にとって、この初期投資の大きさが自動化への最大のハードルとなっているのです。

大手向けの高機能な設備を導入しようとしている

自動化設備のカタログを見ると、最新のロボットアームや画像認識システムなど、高機能な機械が並んでいます。こうした設備は確かに優れていますが、大量生産を前提とした大手企業向けに設計されていることがほとんどです。

1日に数百個程度の生産量しかない中小企業が、1日数万個対応の機械を導入しても、能力を持て余してしまいます。過剰なスペックの機械は、導入費用が高いだけでなく、維持管理費も高額になるでしょう。

また、多機能であるほど操作や調整が複雑になり、現場の従業員が使いこなせないという問題につながります。身の丈に合わない設備を選ぶことが、コスト高の一因となっているのです。

導入後のメンテナンス費用を見落としている

自動化設備の導入費用だけでなく、導入後のランニングコストも重要です。定期的なメンテナンスが必要になり、部品交換や点検の費用が継続的に発生します。

特に、複雑な制御システムや特殊な部品を使った機械は、メンテナンス費用が高額になりがちです。さらに、海外製の安価な設備を導入した場合、故障時に部品の取り寄せに時間がかかったり、日本語のサポートが受けられなかったりするリスクもあります。

電気代などの光熱費も、高性能な機械ほど高額です。こうした見えにくいコストを考慮せずに導入すると、結果的に経営を圧迫することになるでしょう。

コストを抑えて食品製造ラインを自動化する3つの方法

食品製造ラインの自動化コストを抑えるには、発想を変えることが重要です。「すべてを新しくする」のではなく、「今あるものを活かす」「本当に必要な部分だけを変える」という視点で考えてみましょう。

ここでは、中小企業でも実現可能な、コストを抑えた自動化の方法を紹介します。

今ある機械を活かして必要な部分だけ自動化

既存の機械がまだ動くなら、それを活かしながら自動化を進める方法があります。例えば、20年前の充填機は手動で動かしていても、そこに最新の搬送コンベアとセンサーを後付けすることで、半自動化できるのです。

機械同士を連動させるための制御装置を追加したり、手動スイッチをプログラム制御に変更したりすることで、人の手を減らせます。既存の機械を活かせば、新品を一式揃えるよりも大幅にコストを抑えられるでしょう。

こうした改造は、機械の構造を深く理解した専門業者でなければ対応できません。しかし、可能な業者に依頼すれば、新品導入の3分の1程度の費用で自動化を実現できるケースもあります。

ボトルネック工程に絞った部分導入

食品製造ライン全体を自動化しようとすると、どうしても費用が高額になります。しかし、実際には「ここが一番人手がかかる」「この工程で生産スピードが落ちる」というボトルネック工程が必ずあるはずです。

まずはそのボトルネック工程だけを自動化することで、費用を抑えつつ効果を最大化できます。例えば、計量作業だけを自動化する、箱詰め作業だけを機械化するといった部分的な導入から始めるなどです。

1か所の自動化で効果が出れば、そこで得られた利益を次の工程の自動化に回せます。スモールスタートで始め、段階的に拡大していく方が、リスクも資金負担も少なくて済むでしょう。

高額なロボットではなく治具や工夫で対応

最新の多関節ロボットや画像認識システムは、確かに高性能ですが、数百万円から一千万円を超えることも珍しくありません。しかし、食品製造の現場では、そこまで高度な技術がなくても自動化できる場合が多いのです。

例えば、製品の位置を決めるのに高額なカメラを使わず、物理的なガイド(治具)で位置を固定する方法があります。これなら材料費と加工費だけで済み、大幅にコストを抑えられるでしょう。

また、重い原料袋を持ち上げる作業を自動化する際も、大型ロボットではなく、傾斜台やホッパーの位置を工夫することで、作業者の負担を減らせます。こうした「地味だが確実に効果が出る工夫」が、中小企業には最適なのです。

食品製造ライン自動化の費用対効果

自動化を検討する際、最も気になるのが「投資した費用をいつ回収できるか」という点でしょう。ここでは、費用対効果を計算する方法と、実質的な負担を減らす方法について解説します。

きちんと費用対効果を見極めることで、経営判断がしやすくなるはずです。

人件費と自動化コストを比較する

自動化の費用対効果を考える際、人件費との比較が基本です。従業員を1名雇用すると人件費が毎年継続的に発生します。

一方、自動化設備は初期投資こそ必要ですが、一度導入すれば同じ費用が毎年かかるわけではありません。機械によって人手が不要になれば、数年で導入費用を回収できる可能性があります。

さらに、人手不足で採用ができない状況では、機械化によって現在の人員で生産量を増やせるメリットもあるでしょう。売上増加分も含めて考えれば、費用対効果はさらに高まります。こうした視点で、長期的な損益を見極めることが重要です。

導入費用を何年で回収できる?

自動化設備の投資回収期間は、一般的に3年から5年が目安とされています。ただし、これは設備の種類や導入方法によって大きく変わります。

例えば、新品の大型ラインを1,000万円で導入した場合、年間の削減効果が200万円なら回収に5年かかります。一方、既存機械の改造で300万円に抑えられれば、同じ効果でも1年半で回収できるでしょう。

回収期間が短いほど、その後の利益が大きくなります。また、機械の耐用年数を考えると、早く回収できる方が安心です。導入費用だけでなく、回収期間も含めて複数のプランを比較してください。

補助金を活用して実質負担を減らす

食品製造ラインの自動化には、国や自治体のさまざまな補助金制度が利用可能です。代表的なものに「ものづくり補助金」や「省力化投資補助金」があり、条件を満たせば設備投資額の一部を補助してもらえます。

補助金を活用することで、実質的な負担を大きく減らせる可能性があります。こうした制度を上手に使えば、自動化への投資ハードルが下がるでしょう。

ただし、補助金の申請には、詳細な事業計画書や見積書、技術的な図面などが必要です。申請時期や要件も制度によって異なるため、早めに情報収集を始めましょう。各制度の公募要領をしっかり確認し、準備を進めてください。

中小企業が食品製造ライン自動化で失敗しないポイント

自動化を進める際、計画段階での判断ミスが後々の失敗につながることがあります。投資を無駄にしないためには、いくつかの重要なポイントを押さえておきましょう。

ここでは、中小企業が食品製造ラインの自動化で失敗しないための3つのポイントについて解説します。

自社の生産量に合った規模で始める

大手企業の成功事例を見て、同じような設備を導入しようとするのは危険です。生産量が10倍違えば、必要な設備の規模もコストも全く異なります。

自社の1日あたりの生産量、繁忙期と閑散期の差、今後の販路拡大計画などを考慮し、最適な規模の設備を選んでください。過剰なスペックの機械は、初期費用が高いだけでなく、能力を持て余してしまうでしょう。

また、いきなり大規模な自動化を目指すのではなく、まずは小さく始めて効果を確認するアプローチがおすすめです。成功体験を積み重ねながら、段階的に拡大していけば失敗のリスクを最小限に抑えられます。

食品特有の素材に対応できる設計か確認

食品製造では、柔らかい豆腐、粘り気のあるタレ、崩れやすい漬物など、扱いにくい素材が多くあります。こうした食品特有の特性に対応できない機械を導入すると、うまく動作せず、結局使えないという事態になりかねません。

自動化設備を選ぶ際は、自社が扱う製品の特性を業者にしっかり伝え、対応可能かどうかを確認してください。実績が豊富な業者であれば、過去に似た素材を扱った経験などから最適な提案ができるでしょう。

また、衛生管理の観点も重要です。食品に触れる部分の材質が食品衛生法に適合しているか、洗浄がしやすい構造になっているかも確認すべきポイントとなります。

導入後のサポート体制があるか

自動化設備を導入した後、調整やトラブル対応が必要になることは避けられません。このとき、迅速にサポートしてくれる業者かどうかが、非常に重要です。

遠方の業者や、販売だけで保守をしない業者では、トラブル時の対応に時間がかかり、生産停止による損失が大きくなってしまいます。近隣に拠点があり、すぐに駆けつけてくれる業者を選ぶべきでしょう。

また、定期的なメンテナンスや、操作方法の指導といったアフターサービスが充実しているかも重要です。長期的に付き合えるパートナーを見つけることが、自動化成功の鍵となります。

食品製造ラインの自動化はイオキテックにご相談ください

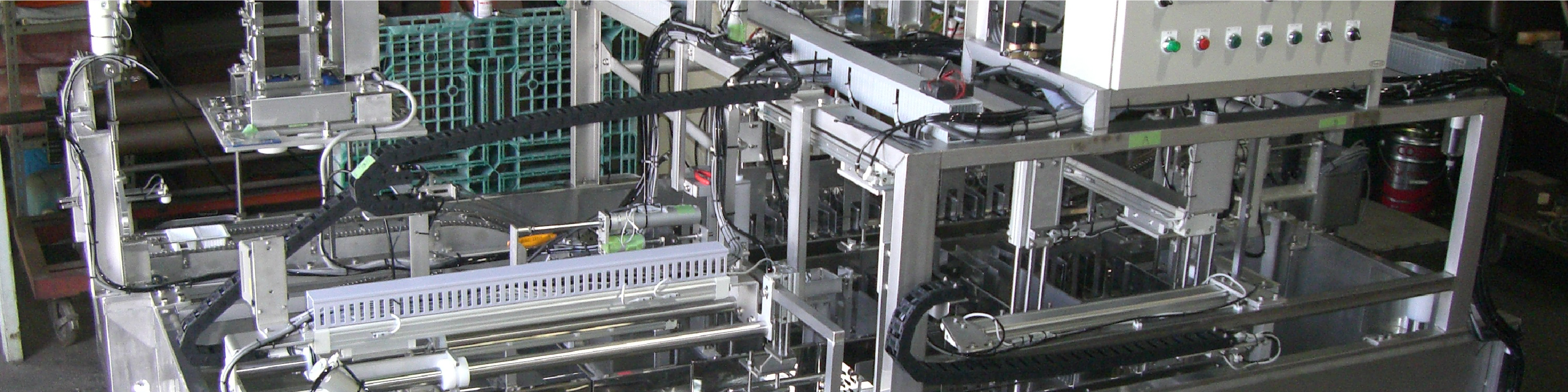

有限会社イオキテックでは、既存の機械を活かした部分的な自動化から、新規ラインの設計まで、現場の実情に合わせた柔軟な提案を行います。

「すべてを新品に替える」のではなく、今ある機械に搬送装置や制御システムを後付けすることで、コストを抑えた自動化が実現できます。ボトルネック工程だけの改善から始めることも可能です。

「自動化したいけど費用が心配」「どこから手をつければいいか分からない」など、どのようなご相談でもお気軽にお問い合わせください。現場を拝見した上で、投資回収の見込みを含めた具体的なプランをご提案いたします。

>>食品製造ライン自動化について【イオキテック】へのお問い合わせはこちらから

イオキテックの技術と実績が一目でわかる「食品機械のオーダーメイド・改造事例ハンドブック」をご用意しました!

RECOMMEND